检测项目

1.静态压力测试:静态压力测试是评估水压机在稳定工作状态下压力输出能力的基础项目。通过使用校准后的压力传感器,在设备上施加逐步增大的负载,记录压力表读数与标准值的偏差,确保水压机能在额定压力下持续工作而不发生泄漏或结构变形。测试包括最大工作压力测量、压力保持能力验证及安全阀设定压力校验,以全面分析系统的压力精度和长期稳定性。此项测试直接关联水压机的加工精度和设备安全性,是性能检测的核心环节,需在标准环境条件下进行,避免外部干扰因素影响结果准确性。

2.动态压力循环测试:动态压力循环测试模拟水压机在实际生产中的工作循环,评估其压力波动和响应特性。测试过程中,通过编程控制设备进行连续的压力升降循环,记录压力曲线的变化趋势,分析峰值压力、谷值压力及循环频率的稳定性。此项目重点检测液压系统的动态响应速度、压力恢复时间以及疲劳耐久性,用于预测设备在频繁启停工况下的性能衰减。测试数据可揭示潜在的设计缺陷或部件磨损,为优化控制参数和维护计划提供依据,确保水压机在高强度应用中保持可靠输出。

3.流量特性检测:流量特性检测涉及对水压机输出液压油流量的稳定性和调节精度进行测量。使用高精度流量计安装在系统回路中,在不同负载和压力设定下记录流量值,分析流量与压力之间的关联曲线。测试项目包括额定流量验证、流量波动范围评估及调节阀响应性能检测,以确定系统是否能满足加工工艺对流量一致性的要求。此项检测有助于识别泵、阀等关键元件的性能偏差,优化液压回路设计,提升水压机在精密加工中的适用性,避免因流量不稳定导致的成品质量缺陷。

4.密封性能评估:密封性能评估通过泄漏测试检查水压机液压系统和连接部件的密封完整性。采用超声波泄漏检测仪或染色渗透法,对管路接头、油缸密封圈、阀体等关键部位进行扫描,定量分析泄漏点的位置和泄漏率。测试在额定压力下进行,模拟长期运行条件,评估密封材料的老化抗性和结构设计合理性。此项目直接关系到设备能效和环境污染风险,严重的泄漏可导致压力损失、油液浪费及安全 hazard,因此密封性能是水压机定期检测的必检项,需依据标准规范制定泄漏阈值。

5.安全阀设定值校验:安全阀设定值校验是验证水压机安全保护功能的关键项目。使用专用安全阀测试台,逐步增加系统压力直至安全阀开启,记录开启压力和复位压力,并与制造商标定值进行比对。测试需重复多次以确保阀动作的一致性,同时检查阀体有无卡滞或泄漏现象。此项检测保障设备在超压工况下能及时泄压,防止过载损坏或安全事故,是水压机安全认证的重要组成部分。校验过程需严格遵循标准程序,避免误操作影响结果,确保安全阀在紧急情况下可靠响应。

6.液压油温升测试:液压油温升测试监测水压机在连续工作时液压油的温度变化,评估冷却系统的效能和热管理能力。通过安装温度传感器在油箱和回路关键点,记录设备在额定负载下运行数小时的温度曲线,分析温升速率和稳定温度值。测试项目包括最高油温限值验证、冷却器性能评估及油液氧化倾向分析,高温可导致油液粘度下降、密封老化加速,影响系统性能和寿命。此项检测为优化散热设计、选择合适油液提供数据支持,确保水压机在高温环境下仍能稳定运行,减少热相关故障。

7.噪音水平测量:噪音水平测量在水压机额定工况下进行,使用声级计在设备周围多个点位记录运行时的噪音值,评估其符合环保和职业健康标准。测试分析噪音频谱,识别主要声源如泵、电机或阀组,关联机械振动或流体湍流等因素。此项检测不仅关乎工作环境舒适性,也间接反映设备内部部件的磨损或装配问题,异常噪音可能预示轴承失效、气蚀或松动。通过量化噪音水平,可为减噪改进提供依据,提升水压机在敏感区域应用的适用性,同时满足法规对工业设备噪音限制的要求。

8.振动分析:振动分析检测水压机运行中的振动幅度和频率,评估结构稳定性和动态平衡性能。使用振动分析仪在机架、油缸和管路等关键部位安装传感器,采集设备在不同负载下的振动数据,分析峰值加速度和频谱特征。测试项目包括基础振动模态识别、共振点检测及部件松动评估,过大的振动可导致疲劳裂纹、连接件失效或测量误差。此项检测有助于早期诊断机械故障,优化结构设计或安装方式,确保水压机在高精度加工中保持稳定,延长关键部件使用寿命。

9.电气控制系统测试:电气控制系统测试检查水压机的控制电路响应时间、可靠性和故障保护功能。通过模拟输入信号如压力设定、行程限位,使用电气测试仪测量输出响应,验证可编程逻辑控制器、传感器和执行器的协调性。测试包括紧急停止功能验证、过载保护触发及人机界面操作稳定性评估,确保控制系统能在复杂工况下准确执行指令。此项检测是自动化水压机性能的核心,电气故障可导致设备误动作或停机,因此需定期进行功能测试和校准,提升系统整体可靠性和安全性。

10.整机效率评估:整机效率评估计算水压机输入电功率与输出液压功的比值,综合反映设备能效水平。使用功率分析仪测量电机输入端的电压、电流和功率因数,同时通过压力传感器和流量计计算液压输出功率,分析效率曲线在不同负载下的变化。测试项目包括空载功耗测量、额定效率验证及部分负载效率分析,低效率可能源于泵阀损失、机械摩擦或控制策略不当。此项检测为能效优化和节能改造提供基准数据,帮助用户降低运营成本,同时符合绿色制造趋势中对能源消耗的监管要求。

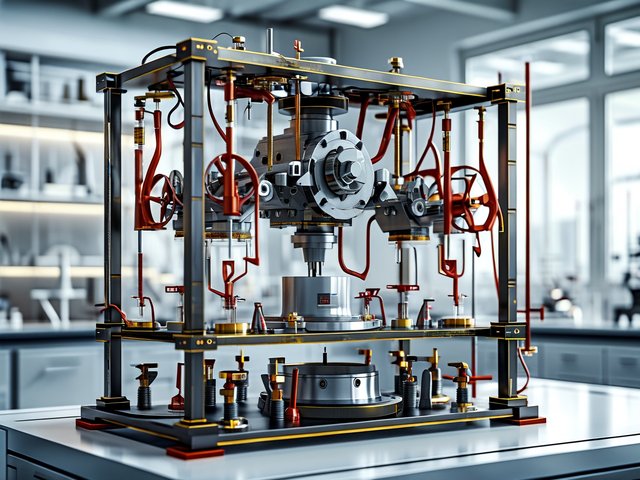

图片

检测范围

1.单柱式水压机:单柱式水压机结构紧凑,适用于小型零件加工或实验室环境,检测重点为压力输出精度和操作安全性。性能检测需评估其立柱刚性、滑块导向精度以及手动控制系统的可靠性,确保在低负载应用中保持稳定。由于空间限制,密封系统和散热设计常为薄弱环节,需加强泄漏和温升测试,同时验证安全防护装置如双手操作按钮的功能,以预防操作风险。

2.四柱式水压机:四柱式水压机常用于大中型工件成型,如金属冲压或塑料压制,检测需全面评估框架结构刚性和同步精度。性能测试包括四柱平行度测量、滑块水平度校验及液压同步系统响应分析,以防止偏载导致的模具损坏。此类设备多配备复杂控制系统,检测范围扩展至编程精度和故障诊断功能,确保在高吨位应用中实现均匀压力分布和重复定位精度。

3.液压冲压机:液压冲压机专用于金属板材冲压成型,检测重点为冲压力和速度控制性能。性能评估需模拟实际冲裁或拉伸工艺,测量压力峰值与曲线平滑度,分析液压系统在高速冲击下的稳定性。检测范围涵盖模具适配性、减振装置效果及废料处理系统的联动性,同时验证过载保护机制,以防止因材料变异导致的设备过载或损坏。

4.液压折弯机:液压折弯机应用于板材弯曲加工,检测需测试折弯角度精度和回弹补偿能力。性能检测包括后挡料定位准确性、滑块重复定位误差测量及液压同步阀的调节响应,确保折弯线一致性和工件质量。由于折弯过程涉及变负载,检测范围扩展至系统压力自适应性和噪音控制,评估设备在长时间连续运行下的耐用性和操作舒适度。

5.液压拉伸机:液压拉伸机用于材料拉伸试验或深拉伸成型,检测重点为力值准确度和位移控制精度。性能评估通过标准试样进行拉伸测试,比对传感器读数与标准力值,分析系统在低速高负载下的线性度和稳定性。检测范围包括夹持系统可靠性、横梁平行度校验及数据采集系统的实时性,确保试验结果符合材料力学性能标准,适用于科研或质量控制场景。

6.高压水压机:高压水压机工作压力显著高于常规设备,检测需特别关注密封性能和结构强度。性能测试在超高压环境下进行,验证管路、接头和容器的耐压极限,防止爆裂风险。检测范围涵盖压力循环疲劳测试、材料无损探伤及安全阀多重保护验证,同时评估高压油液过滤系统的清洁度,以确保设备在极端条件下如航空航天或特种制造业中的可靠运行。

7.低压大流量水压机:低压大流量水压机注重流量稳定性和系统响应速度,适用于注塑或冷却系统。检测重点为流量输出一致性和泵组协调性,通过流量计在多工况下测量波动范围。检测范围包括液压油温控能力、管路压降分析及气蚀预防措施评估,确保大流量输送中无脉动或泄漏,满足连续生产工艺对流体动力的需求。

8.伺服控制水压机:伺服控制水压机采用伺服电机驱动,检测需评估动态响应精度和节能效果。性能测试包括位置控制环路稳定性、压力闭环调节速度及能耗数据采集,分析伺服系统在变负载下的跟踪能力。检测范围扩展至软件参数优化、故障自诊断功能及网络通信可靠性,适用于高精度成型或节能改造项目,确保设备在智能化生产中发挥高效能。

9.手动操作水压机:手动操作水压机结构简单,依赖人工控制,检测重点为机械可靠性和基本安全装置。性能评估包括手柄操作力测试、压力表读数准确性及机械锁紧机构耐久性验证。检测范围限于基础压力输出和泄漏检查,强调定期维护要点如润滑点检查和密封更换,适用于维修车间或小型加工场所,确保低成本应用中的基本功能和安全。

10.自动化水压机:自动化水压机集成机械手、送料系统等自动化单元,检测需全面评估编程控制精度和系统集成性能。性能测试涵盖多轴同步运动精度、传感器反馈延迟及生产线节拍稳定性分析。检测范围涉及安全光栅、互锁装置等防护功能的验证,以及数据管理系统接口测试,确保设备在无人值守环境中实现高效、安全运行,满足现代智能制造对柔性和可靠性的要求。

检测标准

国际标准:

ISO 4413、ISO 4414、ISO 13849、ISO 1219、ISO 6403、ISO 4406、ISO 3722、ISO 4021、ISO 6073、ISO 7745

国家标准:

GB/T 3766、GB/T 7935、GB/T 17446、GB/T 16898、GB/T 9065、GB/T 13384、GB/T 14039、GB/T 14513、GB/T 15622、GB/T 17910

检测设备

1.压力传感器:压力传感器是水压机性能检测的核心设备,用于精确测量输出压力的实时变化和峰值。采用压电或应变片原理,传感器安装在液压回路关键点,将压力信号转换为电信号输出,配合数据采集系统记录压力曲线。其高精度和快速响应特性允许检测静态压力保持能力和动态波动,校准需依据标准压力源进行,确保测量误差在允许范围内,为压力相关测试提供可靠数据基础。

2.流量计:流量计用于检测水压机液压油流量,评估系统流量特性和潜在泄漏。常见类型包括涡轮式、容积式和超声波流量计,根据安装位置和流量范围选择,测量瞬时流量和累计流量值。在测试中,流量计与压力传感器同步使用,分析流量-压力关系曲线,识别泵效率下降或阀调节失灵问题。定期校准流量计至关重要,以消除油液粘度变化影响,确保流量数据准确支持系统性能优化。

3.数据采集系统:数据采集系统实时记录水压机运行中的多参数数据,如压力、流量、温度和振动,进行综合分析和存储。系统由传感器接口、模数转换模块和软件平台组成,支持高速采样和长时间连续监测。在检测中,它实现多通道同步采集,生成趋势图和报告,便于识别性能异常或关联故障。其配置需满足测试标准对采样率和精度的要求,确保数据完整性和可追溯性,提升检测效率。

4.泄漏检测仪:泄漏检测仪通过超声波或染色渗透技术检查水压机液压系统密封点的泄漏。超声波检测仪捕捉泄漏产生的高频声波,定位微小泄漏源;染色法则在油液中添加荧光剂,在紫外灯下可视化泄漏路径。设备操作简便,能在不停机情况下快速扫描,定量评估泄漏率。在密封性能测试中,泄漏检测仪帮助早期发现磨损或安装缺陷,防止油液浪费和环境污染,是维护计划的关键工具。

5.安全阀测试台:安全阀测试台是专门用于校验水压机安全阀开启压力和复位性能的设备。它提供可调压力源,模拟系统超压工况,精确控制压力上升速率,记录阀动作点的压力值。测试台集成压力表和数据记录功能,支持重复测试以验证阀的稳定性和密封性。在安全检测中,此设备确保安全阀符合设定标准,防止过载风险,需定期自身校准以保持测试准确性。

6.温度传感器:温度传感器监测水压机液压油和工作环境温度变化,评估热管理效能。常用类型包括热电偶和热电阻,安装在油箱、管路或冷却器出口,输出温度信号至采集系统。在温升测试中,传感器提供连续温度曲线,分析油液氧化倾向或冷却不足问题。其精度和响应时间影响热相关故障诊断,需避免安装位置干扰,确保数据真实反映系统热状态,指导散热改进。

7.声级计:声级计测量水压机运行时的噪音水平,评估其符合环保和健康标准。设备采用麦克风捕捉声音信号,通过频率加权和积分处理,输出分贝值及频谱分析。在噪音测试中,声级计在设备周围多个点位测量,识别主要噪音源如泵或电机。其校准需使用标准声源,确保测量结果可比性,帮助制定减噪措施,提升工作环境质量并满足法规限值。

8.振动分析仪:振动分析仪检测水压机机械振动幅度和频率,评估结构稳定性和动态平衡。设备由加速度传感器、信号调理单元和软件组成,采集振动数据并生成频谱图,识别共振或松动部件。在振动测试中,分析仪帮助早期诊断轴承磨损、不对中或流体脉动问题,预防灾难性故障。其配置需覆盖预期频率范围,配合标准振动数据库进行趋势分析,优化设备维护策略。

9.电气测试仪:电气测试仪检查水压机控制电路的电压、电流和信号响应,验证电气系统可靠性。包括万用表、示波器和绝缘电阻测试仪等,测量电源稳定性、传感器输出及执行器驱动信号。在控制系统测试中,电气测试仪模拟故障条件如短路或过载,验证保护功能触发。其使用需遵循电气安全规范,确保测试人员安全,并提供准确数据以校准或维修控制组件。

10.功率分析仪:功率分析仪测量水压机输入电功率,计算整机能效和功率因数,评估能源利用效率。设备连接电机输入端,实时监测电压、电流、功率及谐波含量,输出效率曲线和能耗报告。在效率评估测试中,功率分析仪与液压测量设备同步,计算系统总效率,识别能量损失点如电机低效或液压发热。其高精度和多功能性支持能效优化项目,帮助用户降低运营成本并符合能效标准要求。

AI参考视频

北检(北京)检测技术研究院【简称:北检院】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。

以上是关于水压机性能检测相关介绍,如果您还有其他疑问,可以咨询在线工程师提交您的需求,为您提供一对一解答。

注意:因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外)。

服务优势

1、拥有完善的检测服务体系,科学、严谨、认证。

2、我院对已出过的报告负责。

3、提供编写MSDS报告、TDS报告服务。

4、检测服务领域广,可参考标准多(国标、企标、JianCe、工标、国际标准等)。

5、周期短,费用低,方案全。

6、支持定制化试验方案,数据更加科学准确。

7、全国上门取样/现场见证试验。

8、资质全,团队强,后期服务体系完善

报告作用

1、工业问题诊断:包括失效分析、科学诊断、数据验证等,可以快速检测出产品问题,尽快止损;

2、其他鉴定服务:协助相关部门证据链补充、证物材料补充、质量检测、样品分析;

4、研发使用:试验经验丰富,试验设备多,为科研工作提供数据支持;

3、高校论文:提供研究性实验数据、分析服务,给论文提供科学依据;

5、投标:检测周期短,准确性高,出具的第三方检测报告合法合规;

7、控制材料质量,进行产品内控,降低成本、风险。

试验流程

1、与工程师沟通,确定具体的试验方案,我方报价;

2、双方签订委托书,我方接收样品;

3、进行细节沟通,我方进行试验测试;

4、试验测试完成,出具检测测试报告;

5、委托完成,我方提供售后服务。

检测仪器(部分)

合作客户(部分)

上一篇:地理实体编码精度检测

下一篇:光合作用指标分析

本文地址:https://www.beijianceshi.com/bjcs-info/35074.html

最新检测

合作客户